- Home

- Leistungen

- Testen & Qualifizieren

- Entwicklung und Bau von Testsystemen

- Festigkeitsprüfstände

- Home

- Leistungen

- Testen & Qualifizieren

- Entwicklung und Bau von Testsystemen

- Festigkeitsprüfstände

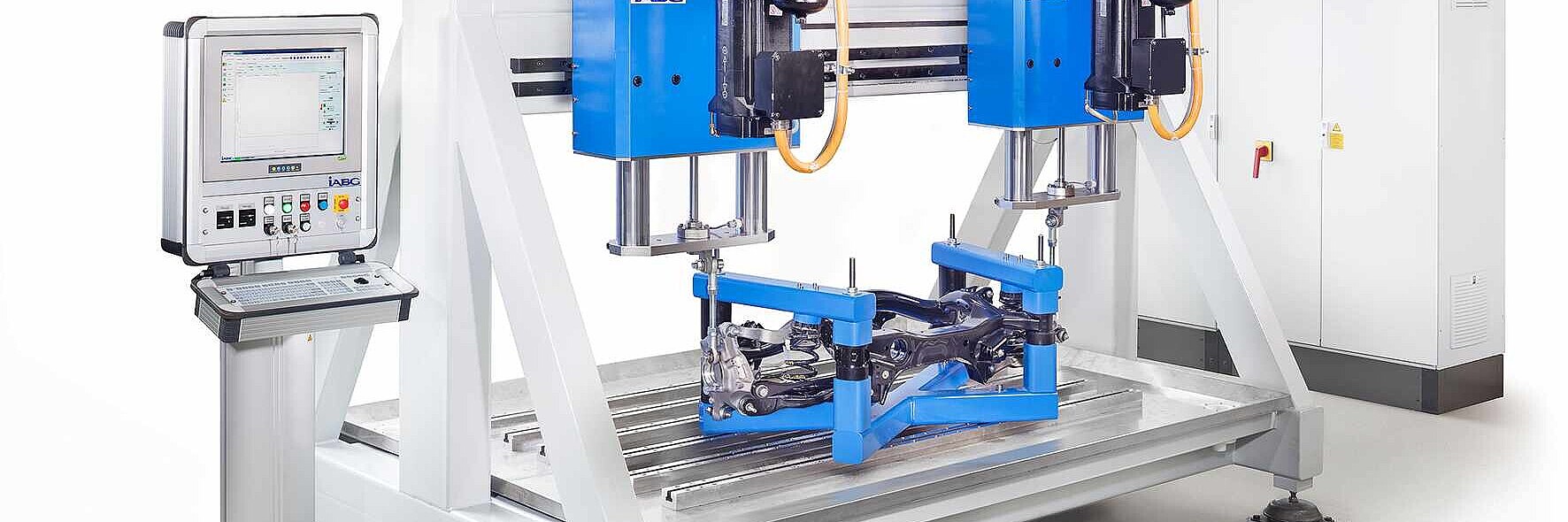

Wir planen und realisieren Ihren Festigkeitsprüfstand

Die Entwicklung und Qualitätsüberwachung federnder, hoch beanspruchter Bauteile erfordert betriebsnahe Schwingversuche mit hohen Schwingspielzahlen.

Bereits bei einer moderaten Anlagenauslastung mit nur 200 Prüftagen pro Jahr bedeutet dies bei einer mittleren Prüffrequenz von nur 2 Hz schon 35 Millionen simulierte Lastwechsel im Jahr.

Im Falle einer mittleren Prüffrequenz von 10 Hz ergeben sich 173 Millionen Lastwechsel pro Jahr, die mit einem geeigneten Prüfstand nachzubilden sind. Für den experimentellen Nachweis der Betriebsfestigkeit sind daher höchst zuverlässige und energieeffiziente Prüfmaschinen unerlässlich.

Energieeffiziente Dauerlaufprüfstände der IABG

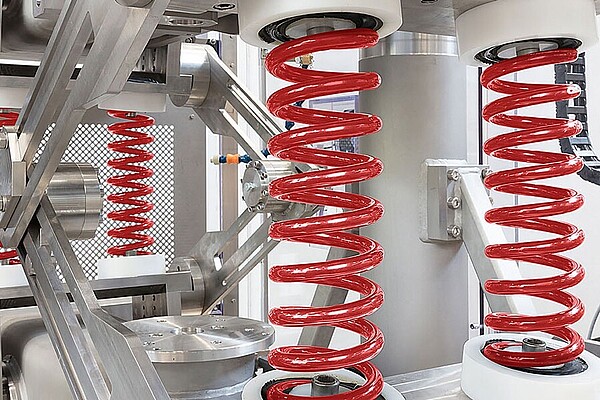

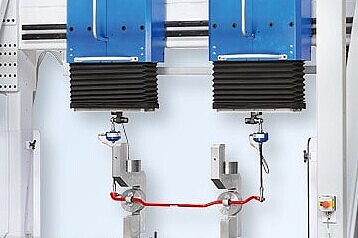

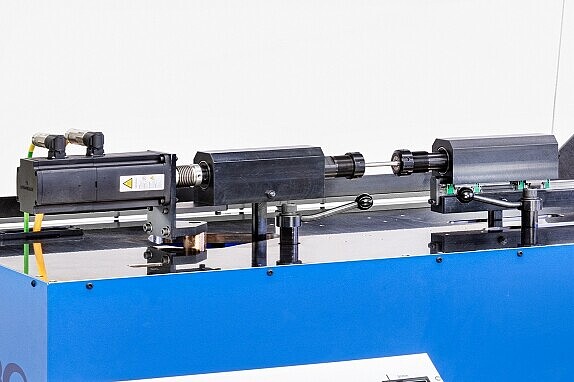

Unser Portfolio für die dynamische Festigkeitsprüfung von hoch beanspruchten Komponenten (z. B. Federn, Stabilisatoren oder Verbundlenkerachsen) umfasst bauteilspezifische Resonanzprüfstände und modulare, flexibel einsetzbare elektrohydraulische Prüfsysteme. Eine Gemeinsamkeit beider Lösungen ist ihre hohe Zuverlässigkeit. So sind viele unserer Schwingfestigkeitsprüfstände bereits seit über 30 Jahren bei unseren Kunden im Dauereinsatz – teilweise unter der permanenten Einwirkung von Salznebel. Beide Lösungen zeichnen sich durch einen sehr geringen Energiebedarf aus.

Im Vergleich zu servohydraulisch realisierten Betriebsfestigkeitsprüfständen bedeutet dies eine Verringerung der Betriebskosten um einen Faktor 10 bis 50. Darüber hinaus verfügen beide Prüfkonzepte über spezifische systemimmanente Vorteile. Gerne beraten wir Sie, welche der beiden Lösungen für Ihre konkrete Aufgabenstellung und unter Berücksichtigung Ihrer spezifischen Randbedingungen die beste ist. Ergänzend zu unseren Bauteilprüfmaschinen ermöglichen unsere Umlaufbiegeprüfstände eine zeit- und kostensparende Ermittlung der Schwingfestigkeit von hochfesten Werkstoffen in frühen Phasen Ihres Entwicklungs- oder Fertigungsprozesses. Diese Festigkeitsprüfstände realisieren wir für Sie:

Bedarfsgerechte Betriebsfestigkeitsprüfstände

Unsere Standardprüfmaschinen erfüllen die üblichen Prüfanforderungen für den experimentellen Schwingfestigkeitsnachweis von federnden, hoch beanspruchten Fahrzeugkomponenten. Sie sind von allen Premium-PKW-Herstellern anerkannt und konform zum Lastenheft des Arbeitskreises Stabilisatoren und Federn.

Sollten sich Ihre Anforderungen und Wünsche mit unseren Standardprüfsystemen dennoch nicht vollumfänglich abdecken lassen, können wir diese individuell an Ihre konkreten Bedarfe anpassen. Das gilt beispielsweise für abweichende Leistungsdaten, zusätzliche Messkanäle, erweiterte Softwarefunktionalitäten oder die Einbindung des Prüfstandes in Ihre Datenmanagementsysteme.

Für noch speziellere Aufgabenstellungen konzeptionieren, konstruieren und realisieren wir auf Basis unserer Erfahrung gerne eine individuelle Lösung für Sie.

Unsere Schwingfestigkeits-Prüfstände setzen Standards

Festigkeitsprüfstände der IABG sind seit Jahrzehnten weltweit überall dort im Einsatz, wo die Dauerfestigkeit von hoch beanspruchten Fahrzeugkomponenten experimentell nachzuweisen ist, z.B. in der Entwicklung, der Baumusterfreigabe und der Qualitätskontrolle. Auf Basis dieses umfangreichen Erfahrungsschatzes wurden und werden unsere Lösungen kontinuierlich weiterentwickelt. Das Ergebnis sind ausgereifte, zuverlässige und durchdachte Maschinen, welche die aktuellen und zukünftigen Prüfanforderungen erfüllen, sich durch geringe Betriebs- und Wartungskosten auszeichnen, eine hohe Variabilität bezüglich der Einsatzmöglichkeiten bieten und weltweit anerkannt sind.

Für Sie bedeutet das aussagefähige und verlässliche Testergebnisse bei hoher Rentabilität und Investitionssicherheit.

Profitieren Sie von diesen Vorteilen

Betriebsnahe Schwingversuche für belastbare Prüfergebnisse

Für aussagekräftige Prüfergebnisse sind die Last- und Umweltbedingungen aus der späteren Anwendung möglichst realistisch in der Prüfumgebung abzubilden. Unsere Prüfstände ermöglichen selbstverständlich

- Schwingfestigkeitsprüfungen mit festen und variablen Amplituden,

- Tests unter Laboratmosphäre oder unter korrosiven Umgebungsbedingungen sowie

- Prüfungen mit Originallagern bzw. -federauflagen in Einbaulage.

Viele unserer Anlagen ermöglichen zudem eine Simulation der realen Kinematik und kombinierte Tests mit einer Temperatur-/ oder Klimasimulation.

Weiterhin sind unsere Prüfstände um modulare Lösungen für eine automatisierte Medienbeaufschlagung erweiterbar, z.B. zur sicheren Einbringung von abrasiven Medien an der Federauflage oder Schlamm an Gelenkköpfen.

Für Vorschädigungen durch Steinschlag bieten wir Ihnen bewährte Steinschlagsimulatoren.

Hohe Zuverlässigkeit und Lebensdauer

Unsere Prüfmaschinen sind sehr zuverlässig und langlebig — selbst unter der permanenten Einwirkung von Salzwasser. Erfolgsfaktoren der mechanischen Konstruktionen sind insbesondere die Auswahl der Werkstoff und von bewährten Komponenten. Wir erzielen einen vollständigen Massenausgleich bei allen Resonanzprüfmaschinen, so dass unsere Anlagen frei von nach außen wirkenden Kräften sind.

Aufgrund der langlebigen mechanischen Ausführung ist die Obsoleszenz der elektrischen Komponenten und der Software mindestens genauso entscheidend für eine hohe Verfügbarkeit und Lebensdauer unserer Anlagen. Auch deshalb haben wir die Hard- und Software für unsere bauteilspezifischen Prüfsysteme im Jahr 2021 grundlegend überarbeitet und neu aufgestellt. Das Ergebnis ist eine modulare und erweiterungsfähige Standardarchitektur, die ausschließlich „state-of-the-art“ Standard-Industriesysteme verwendet. Die Software für die neue Reglergeneration wurde auf Grundlage unserer umfangreichen Erfahrung vollständig bei uns im Haus entwickelt. Dies versetzt uns in die Lage, Sie auch im Betrieb der Anlage mit individuellen Anpassungen (z.B. einer nachträglichen Einbindung der Prüfmaschine in ein Datenbanksystem) zu unterstützen.

Geringe Betriebskosten durch hohe Energieeffizienz

In Deutschland zahlen Sie für Industriestrom heute im Mittel fast fünfmal so viel wie vor 20 Jahren. Auch wenn die globalen Unterschiede groß sind und die weitere Entwicklung des Strompreises von vielen Faktoren abhängig und damit nur schwer vorherzusagen ist, werden die Energiekosten mit hoher Wahrscheinlichkeit auf absehbare Zeit weiter ansteigen.

Insbesondere bei Prüfanlagen, die über viele Jahre rund um die Uhr laufen, sind die Energiekosten bereits heute ein maßgeblicher Faktor in den Betriebskosten und entscheidend für Ihren Business-Case.

Unsere Dauerlaufprüfstände basieren daher auf besonders energieeffizienten Antriebskonzepten. Im eingeschwungenen Zustand muss bei unseren Resonanzprüfständen prinzipbedingt nur die Energie nachgeführt werden, die während der Prüfung im Prüfling und der Maschine dissipiert wird. Bei den rekuperierenden elektrohydraulischen Festigkeitsprüfständen entfallen die Drosselverluste im Servoventil. Zudem wird die während der Belastung im Prüfling gespeicherte potenzielle Energie während der Entlastung zurückgewonnen, zwischengespeichert und für die Belastung des Prüflings im nächsten Schwingspiel genutzt.

Für Sie bedeutet dies um einen Faktor 10 bis 50 geringere Betriebskosten.

Kurze Rüstzeiten und einfache Bedienung

Neben den Energiekosten sind die Personalkosten maßgeblich für die Rentabilität Ihres Prüfbetriebs. Unsere Bauteilprüfmaschinen zeichnen sich unter anderem durch folgende Punkte aus:

- Einfache Bedienung

- Bewährte Rüstkonzepte für einen einfachen, sicheren und schnellen Wechsel der Prüflinge

- Geringer Wartungsaufwand und wenige Verschleißteile

- Lösungen für die automatisierte Beaufschlagung mit Medien

- Softwarebasierte Versuchsführung mit bewährter Menüführung

- Automatisierte Dokumentation und Auswertung

Für Sie bedeutet das geringe Stillstandszeiten und einen geringen Personaleinsatz bei maximaler Sicherheit und hoher Ergebnisqualität.

Variabilität & Erweiterungsfähigkeit

Unsere Schwingfestigkeitsprüfstände decken jeweils ein großes Spektrum unterschiedlicher Prüflinge und Prüfungen ab und sind damit für Sie variabel und vielseitig einsetzbar. In Kombination mit den zahlreichen Erweiterungsmöglichkeiten bietet Ihnen das eine hohe Investitionssicherheit.

Bewährte, anerkannte Prüftechnik

Unsere Bauteilprüfmaschinen sind anerkannt von allen Premium PKW-Herstellern und konform mit dem Arbeitskreis-Lastenheft "Federn und Stabilisatoren".

Wie können wir Ihnen helfen?

Bitte füllen Sie das Formular aus, wir setzen uns umgehend mit Ihnen in Verbindung.